بررسي سيلانپذيري پودرها

منبع: کتاب

Raw material preparation and forming of Ceramic tiles, p. 257-260

S.A.L.A. srl, via Carlo Zucchi 21 A/B, 41100 Modena – Italia

از انتشارات انجمن توليدکنندگان ماشين آلات سراميک ايتاليا ACIMAC

ترجمه: ابوالفضل گروئي

ab_gerveei@yahoo.com

© هرگونه باز نشر اين ترجمه در مجله ها، وبسايتها و ديگر وسايل انتشار اطلاعات تنها با ذکر نام مترجم و نشاني کامل منبع مجاز است.

روشهاي مختلفي براي بررسي سيلانپذيري وجود دارد که براي شکلدهي به روش خشک بسيار اهميت دارد اما متأسفانه هيچ کدام از آنها قادر به فراهم آوردن اندازهگيري تکرار پذير نيستند؛ يعني مشخصهاي را که بتوان در تمام کاربردها از آن بهره گرفت، به دست نمیدهند.

بايد خاطر نشان شود که سيلانپذيري اثر زيادي بر گسترة وسيعي از جنبههاي گوناگون (مانند پُر شدن حفرة قالب و پر شدن و تخلية سيلوها) دارد. همة اين رويدادها در شرايط بسيار متفاوت روي ميدهند و تنها با يک تقريب اوليه و توسط يک اصل منحصر بهفرد تعيين ميشوند. علاوه بر اين، عوامل زير بر سيلانپذيري تأثير زيادي دارند:

- شکل ذرههاي منفرد (شکلهاي کُروي آسانتر از شکلهاي نامنظم جريان مييابند)،

- اندازة ذره (ذرههاي بزرگ آسانتر جريان مييابند)،

- تُـردي (شکستگي ذرات، ذرههاي ريزتري را با شکلِ نامناسبتر به وجود ميآورد)،

- مقدار رطوبت (رطوبت بالاترِ پودر سيلانپذيري کمتري به دنبال دارد)،

- ضريب اصطکاک در مقابل ديوارههاي ظرف،

- طبيعت و ماهيت ماده (اثرهاي مختلف جاذبه و دافعه ميتواند رخ دهد).

تمام اين جنبهها، عناصر تغييرپذيري را در نتايج به دست آمده از يک روية اندازهگيري وارد ميکنند.

بنابراين، به غير از روشهاي مختلف آزمون، تنها آنهائي را مورد توجه قرار خواهيم داد که براي کاربردهاي صنعتي مفيدترين يا مهمترين هستند. توجه کنيد که در فرآيندهاي صنعتي که تا حد معيني کنترل شده هستند، تعيين مقدار عددي کميتها نه تنها براي چک کردن ضرورت ندارد که با گذشت زمان نيز خيلي تغيير نميکنند.

به همين دليل در توليد ممکن است از روشهائي استفاده شود که شايد از ديدگاه علمي پرسش برانگيز باشد اما براي بررسي کيفيت کالاي نيمه تمام که احتمالاً در گسترة رواداري قرار دارد، بسيار مفيد هستند.

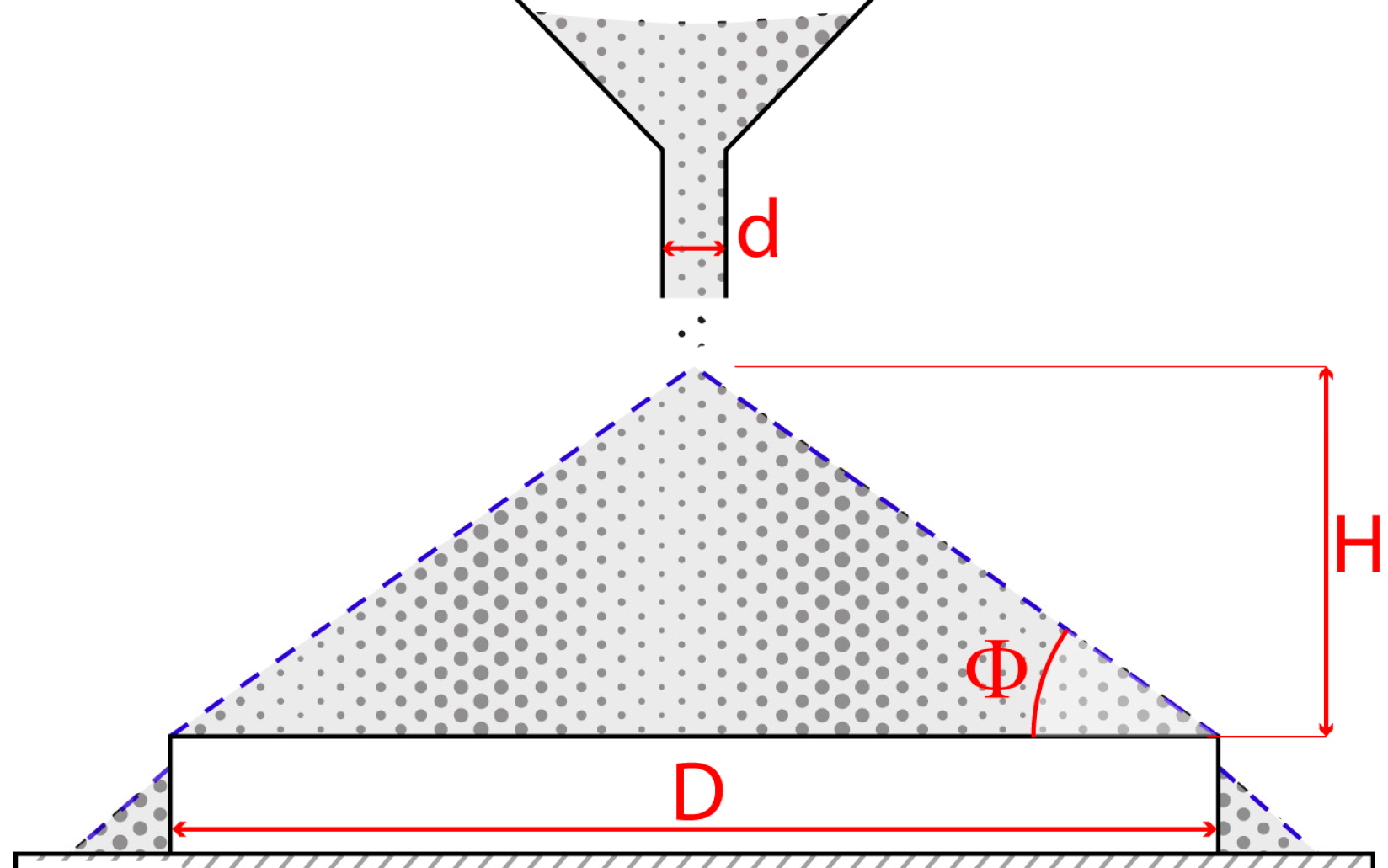

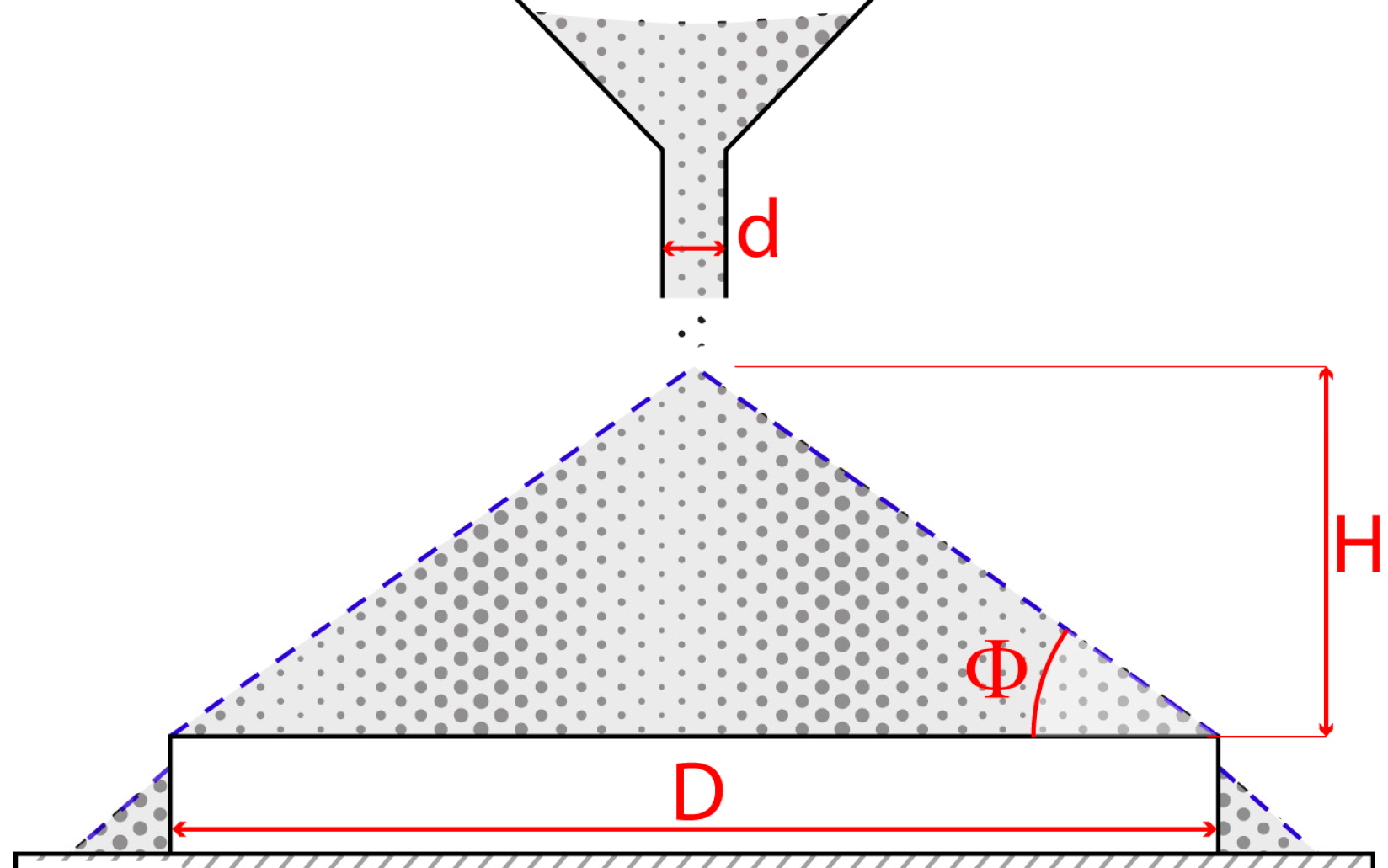

الف) زاوية سکون

اين روش به صورت تصويري در شکل يک نشان داده شده است. اجازه داده ميشود تا پودر روي يک سطح افقي بريزد تا يک تودة مخروطي شکل را به وجود آورد. اندازهگيري زاوية α (آلفا) يعنی شيب سطح خارجي مخروط نسبت به سطح افقي به عنوان نشانة سيلانپذيري در نظر گرفته ميشود. هر چه پودر سيلانپذيري بيشتري داشته باشد، آسانتر خواهد بود تا به سمت پاية توده بغلطد؛ بنابراين يک سطح خارجي شيبدار با زاوية کوچکتر نسبت به سطح افقي به وجود ميآورد. به بيان ديگر، هر چه زاويهی شيب کمتر باشد، به مفهوم آن است که پودر آسانتر سيلان يافته است و بنابراين مسافت بيشتری را طی ميکند و زاويهی سکون کوچکتر خواهد بود.

شکل يک – شماي آزمون اندازهگيري زاوية سکون با ريزش پودر روي يک سطح افقي.

مزيت اين روش، ساده بودن آن است. نياز به وسيلة خاصي ندارد و تنها به يک سطح و يک ظرف نياز است که اين ظرف ميتواند قيف يا محفظة ديگري با يک سوراخ باشد که اجازه دهد تا پودر به بيرون بريزد. وسيلة اندازهگيريِ مورد نياز يک زاويهسنج (نـقّـاله) است؛ اگر چه اندازهگيري ميتواند با درجة دقت کمتري با استفاده از خطکش مدرج نيز انجام گيرد.

در مقايسه با تعادل يک بدنة صلب روي يک صفحة شيبدار، اصطکاک داخلي با تانژانت زاوية اندازهگيري شده نشان داده ميشود:

f = tgα

وقتي f به مقادير بالا برسد، تغيير کوچکي در α با تغيير بزرگي در f همراه خواهد بود، به طوري که خطاهاي اندازهگيري ممکن است خيلي بالا بروند و اجازه ندهند تا مقاديری که به قدر کافي معنيدار باشند، به دست آيند. از آنجا که شرط استفاده از اين روش برقراري تعادل بين نيروهاست، وجود ارتعاشها، ضربه يا ديگر اثرات لختي (اينرسي) ممکن است اعتبار نتايج را به خطر اندازند.

شکل دو – اندازهگيري زاوية سکون با استفاده از يک قيف که در انتها از يک لولة استوانهاي تشکيل شده است.

تکرارپذيري در مرحلة تشکيل مخروط ميتواند با استفاده از يک لولة استوانهاي (شکل دو) به عنوان ظرف افزايش يابد و آن را به آرامي و در سرعتي که تا حد ممکن ثابت بماند، بالا بُرد تا پودر به طور يکنواخت تخليه شود.

ب) سيلان از ميان حفرهاي با قطر کاليبره شده

اين روش مشابه روش فورد است که براي اندازهگيري ويسکوزيته به کار ميرود و از ظرفي با بخش انتهائي مخروطي که رأس آن به سمت پائين است، استفاده ميکند (شکل سه). بخش رأس شامل سوراخي با قطر کاليبره شده است. زمان لازم براي آن که مقدار از پيش تعيين شدة پودر از ميان حفره بگذرد، اندازهگيري ميشود.

شکل سه – اساس اندازهگيري زمان تخليه.

همانند روش پيشين مشکلاتي در مورد پودرهائي با سيلانپذيري پائين ظاهر ميشود؛ به ويژه وقتي پودر به طور کامل خشک نباشد. حتي با مقادير اندک محتواي رطوبت (5-3 درصد) سيلان ممکن است نامنظم باشد و بنابراين، اثرات ديگر (مانند تشکيل آگلومرهها -ذرات به هم چسبيده- در تودة پودر داخل ظرف، بخشي از ماده که به ديوارهها چسبيده است و غيره) بر اندازهگيري تأثيرگذار باشند.

پ) نسبت هاوسنر Hausner

پودر در داخل ظرف استوانهاي قرار داده ميشود (شکل چهار) و حجم آن اندازهگيري ميشود. سپس ظرف در معرض ارتعاشهاي شديد قرار ميگيرد که باعث متراکم شدنِ پودر ميشود. پس از يک تعداد ارتعاش از پيش در نظر گرفته شده، حجم اشغال شده توسط پودر متراکم شده اندازهگيري ميشود و نسبت هاوسنر به صورت نسبت بين دانسيتة نهائي (يا ضربه زده شده) و دانسيتة آغازي (يا ريخته شده) محاسبه ميشود؛ يعني با رابطة زير

HR = δ2 / δ1 = V1 / V2 = H1 / H2

شکل چهار – اساس اندازهگيري نسبت هاوسنر.

در فرمولهای بالا، δ دانسيته، V حجم پودر يا گرانول و H ارتفاع پودر يا گرانول در استوانه است و اعداد 1 و 2 نيز به ترتيب نمايانگر «قبل از ضربه زدن» و «پس از ضربه زدن» (اما بدون فشار دادن) هستند. توزيع متفاوت ذرات منفرد که خودشان را به نحوي آرايش ميدهند تا فضاهاي خالي بين آنها کاهش يابد، به تراکم پودر منجر ميشود. براي رسيدن به اين توزيع جديد، جنبش نسبي بين ذرات ضرورت دارد که نيروهاي اصطکاکي در داخلِ توده بر آن مؤثرند. بنابراين، نسبت هاوسنر با سيلانپذيري پودر ارتباط دارد؛ به گونهاي که در پودرهاي با سيلانپذيري بالاتر، ذرات آسانتر حرکت کرده و تراکم حاصله بالاتر است.

با توجه به بازهی نسبت هاوسنر ميتوان از جدول زير برای ارزيابی سيلانپذيری پودرها استفاده کرد:

عالی: 1.11 - 1.00

خوب: 1.18 - 1.12

نسبتاً خوب: 1.25 - 1.19

قابل قبول: 1.34 - 1.26

ضعيف: 1.45 - 1.35

بسيار ضعيف: 1.59 - 1.46

بسيار بسيار ضعيف: بيشتر از 1.60

برای مطالعهی بخش دوم بر اين نشانه کليک نماييد.

برای مطالعهی بخش دوم بر اين نشانه کليک نماييد.

■ ■ ■

دانسیتهی بالک پودر در حالت ریزش آزاد و

دانسیتهی بالک ضربه زده شده (نه فشار داده شده) پس از ضربهزنی (tapping down) هستند. فرمول بالا را میتوان به صورت زیر نیز بیان کرد:

نشان داد.

ّمشخصات مدیر وبلاگ:

ّمشخصات مدیر وبلاگ: